Technologies

Les équipes de France Evaporation ont développé une véritable expertise des technologies d'évaporation et de cristallisation appliquées à l'industrie.

Cette expertise se traduit dans la rapidité de nos développements, les performances de nos installations, leur efficacité énergétique, leur facilité d'emploi et leur robustesse.

Les équipes de France Evaporation ont développé une véritable expertise des technologies d'évaporation et de cristallisation appliquées à l'industrie.

Cette expertise se traduit dans la rapidité de nos développements, les performances de nos installations, leur efficacité énergétique, leur facilité d'emploi et leur robustesse.

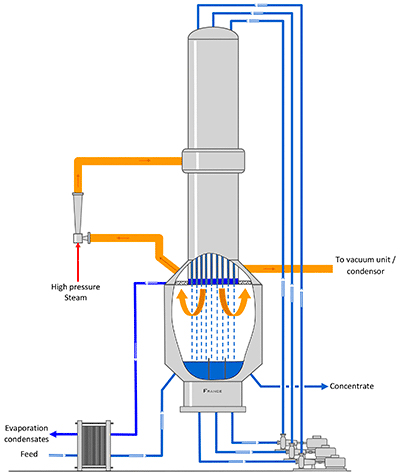

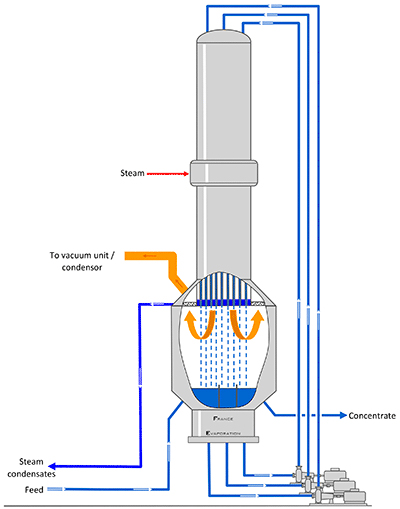

Comparé à un évaporateur simple effet, le thermo-compresseur permet de réduire de 2 à 4 fois la consommation de vapeur de l'installation.

Comparé à un évaporateur simple effet, le thermo-compresseur permet de réduire de 2 à 4 fois la consommation de vapeur de l'installation.

Si la réduction des coûts de fonctionnement n'est pas aussi importante qu'avec une Compression Mécanique de Vapeur, la thermo-compression propose de nombreux avantages :

- Un investissement faible

- Un fonctionnement simple

- Des coûts de maintenance réduits : le système ne comporte pas de pièces tournantes et reste donc moins sensible à l'usure mécanique.

- Une grande simplicité d’installation : le thermo-compresseur occupe peu de surface au sol et s’installe très facilement

Le thermo-compresseur est particulièrement intéressant sur des unités de petites capacités, où il permet de réduire les coûts de fonctionnement sans demander d'investissement important.

Le rendement du thermo-compresseur est directement lié à la pression vapeur utilisée. L'obtention de rendements satisfaisants nécessite l'emploi de vapeur à haute pression : 4 à 20 bars.

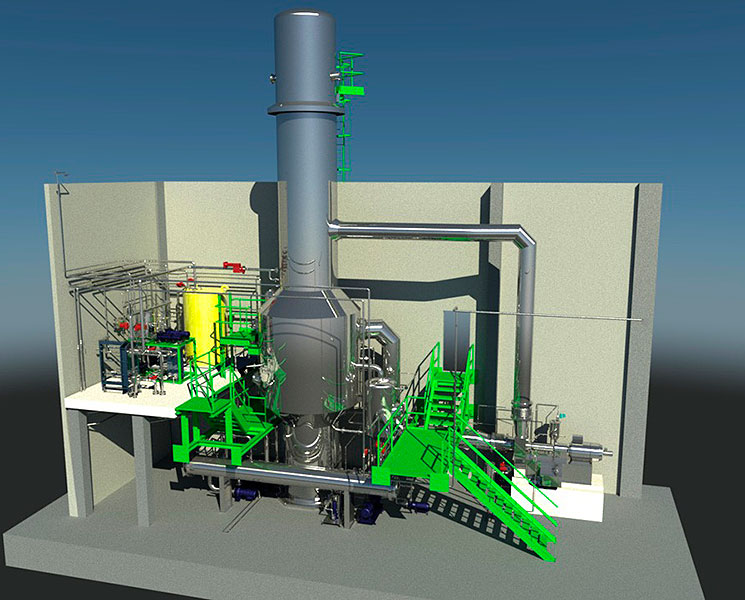

La compression mécanique de vapeur (CMV) ou recompression mécanique de vapeur (RMV) permet de réduire la consommation de vapeur, remplacée par une source d'énergie électrique, d'où un coût d'exploitation très réduit par rapport à un fonctionnement multiple effet.

La vapeur produite par l'évaporateur est envoyée dans une installation de CMV, pour être comprimée et monter en température.

Elle est ensuite renvoyée dans l'évaporateur à l'extérieur des tubes pour être utilisée comme vapeur de chauffe. Dans ce process, l'évaporateur sert aussi de condenseur pour les buées d'évaporation.

Le principal intérêt de la technologie de Compression Mécanique de Vapeur réside dans son faible coût d'exploitation.

Consommation énergétique par tonne d'eau évaporée :

- CMV : ~ 15 kW.h/h électrique

- Simple effet : ~ 630 kW thermique

- Triple effet : ~ 230 kW thermique

- Sextuple effet : ~ 115 kW thermique

Réduction des coûts

- Consommation de vapeur quasi-nulle

- Faible consommation d'eau de refroidissement

- Implantation plus compacte, comparé à un évaporateur multiple effet (un évaporateur en CMV est composé d’un seul corps d’évaporation et d'un compresseur)

Simplicité, réactivité et souplesse de fonctionnement

Le compresseur est piloté par un variateur de fréquence, qui permet d'ajuster finement et très rapidement la capacité de l'installation, de 30 % à 100 % de la capacité maximale.

Adaptation aux contraintes de production

La technologie CMV / RMV offre la possibilité de mettre plusieurs compresseurs en série pour répondre aux contraintes produits (retard à l’ébullition important, réduction de la surface d'échange, etc…).

Fiabilité

Correctement dimensionnés et installés, les process de CMV / RMV sont très fiables. Nous employons cette technologie depuis plus de 20 ans, les coûts de maintenance sont extrêmement faible sur les compresseurs que nous utilisons.

Afin d'optimiser cette fiabilité, France Evaporation a développé un savoir-faire unique :

- Un séparateur largement dimensionné, qui permet une séparation optimale des buées d'évaporation et évite l'entraînement de gouttelettes de produit dans la CMV, pour garantir la durée de vie du ventilateur.

- Sur nos installations, en complément du séparateur, un laveur de buées nettoie les buées d’évaporation et permet de déconcentrer les éventuelles gouttelettes de produit restantes pour préserver le mécanisme de soufflerie. Il permet aussi de contrer le moussage.

- En sortie du laveur, un dévésiculeur stoppe les gouttelettes éventuelles

- De nombreuses sécurités complémentaires permettent de surveiller et de garantir le bon fonctionnement de l'installation : niveaux, températures, vibrations, etc.

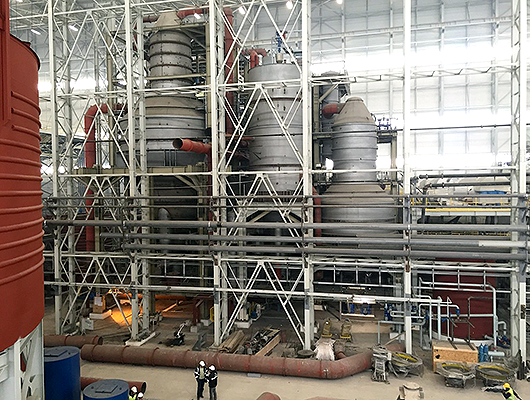

Le process d'évaporation apporte des réponses à une quasi-infinité de problématiques industrielles liées à la concentration, réduction de volume et aux traitements d’effluents. Nos équipes travaillent depuis plus de 20 ans à l'élaboration de ces solutions dans de nombreux secteurs industriels : chimie, pharmacie, mines, agroalimentaire, huiles et carburants, traitement de déchets, traitement de l'eau, textile, etc. Spécialistes expérimentés des process d'évaporation, nos équipes maîtrisent l'ensemble des technologies disponibles et bénéficient d'un retour d'expérience quasi-unique sur le secteur : une expertise précieuse pour définir l'installation la plus pertinente au regard de vos objectifs et de votre budget. Les unités sont construites à façon et répondent à de nombreuses problématiques.

Une capacité adaptée à votre besoin

La capacité de l’unité est définie selon votre besoin : de 10 kg/h à plus de 100 t/h.

La pression de fonctionnement : au vide ou sous pression

La pression de fonctionnement peut aller de quelques millibars à plusieurs bars.

La pression de fonctionnement est définie selon plusieurs critères :

- Nature du produit

- Les produits peu sensibles à la température sont de préférence concentrés à pression atmosphérique pour limiter le coût d’investissement.

- Les produits plus sensibles sont eux concentrés à plus basse pression (et donc à température faible).

- Procédé

- Valorisation d’énergie

Des matériaux adaptés aux produits

Les matériaux de construction employés sont sélectionnés en fonction de chaque produit. Le matériau le plus souvent utilisé est l’inox 316L ou l’inox duplex, mais en cas de produit présentant un risque de corrosion, des nuances supérieures peuvent être employées (super duplex, titane, Alloy 31, graphite, matériaux plastiques, etc.). France Evaporation peut aussi travailler avec des matériaux moins coûteux comme l'acier lorsque le produit le permet.

La sélection de la technologie d’évaporation la plus adaptée

Flots tombants, circulation forcée, flash cooling... France Evaporation détermine la technologie ou l’assemblage de technologies le plus adapté à la concentration de votre produit, en relation avec vos équipes.

Optimisations énergétiques

Selon la capacité, la localisation et les coûts des énergies disponibles, France Evaporation vous assiste dans la sélection des meilleurs process thermiques. Objectif : diminuer la facture globale énergétique.

Dans les cas où l'utilisation de vapeur engendre des coûts importants, nous privilégions des process utilisant la Compression ou la Recompression Mécanique de Vapeur (CMV-RMV) afin de réduire significativement la facture énergétique globale de l'installation.

Des implantations adaptées aux contraintes existantes

Dans le cas d’une installation dans un bâtiment existant, France Evaporation optimise dans le moindre détail l’intégration de l’unité au bâtiment, tout en respectant les performances du process.

Installation, test et démarrage réalisés par nos soins

France Evaporation teste et démarre avec l’aide de vos équipes les installations au produit, afin de valider le fonctionnement dans des conditions industrielles sur plusieurs semaines. Nos équipes forment directement votre personnel à l'utilisation de l'installation.

Technologies d'évaporation :

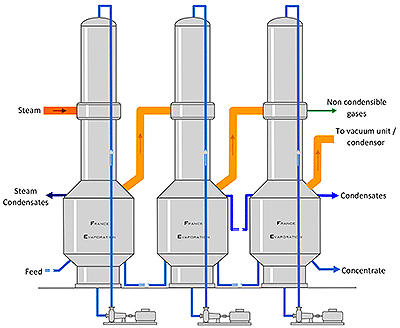

Les process d'évaporation à multiples effets permettent d'optimiser l'efficacité énergétique des installations, grâce au recyclage de la vapeur.

Fonctionnement

La vapeur alimentée dans le premier effet produit de la vapeur à plus basse pression. Ces vapeurs sont ensuite utilisées dans un second effet en tant que vapeur de chauffe.

Le nombre d’effets est variable, et peut monter jusqu’à 8. Le nombre d’effet est sélectionné en fonction de l’investissement et du coût de fonctionnement.

Les buées à la sortie du dernier effet doivent être condensées.

Adapté à tout type d'évaporateur

L’évaporateur à multiple effet peut être composé à d'évaporateurs à flots tombants, à circulation forcée ou flash-cooling.

Applications des evaporateurs multiple effet

La technologie du multiple effet est particulièrement adaptée lorsque le coût de la vapeur est faible.

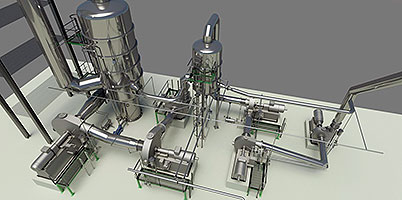

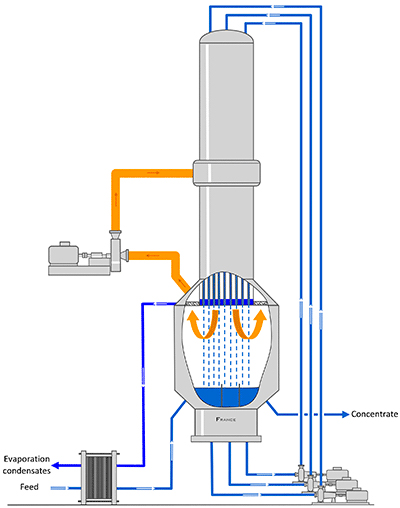

La technologie d'évaporation à flot tombant présente de multiples avantages économiques et industriels. La capacité de ces unités peut aller de 10 kg/h à plus de 100 t/h.

Emprise au sol plus faible

Les évaporateurs à flots tombants sont installés verticalement, et bénéficient d'une faible emprise au sol. De plus, le séparateur peut facilement être intégré à l’évaporateur pour diminuer encore la surface au sol utilisée.

Temps de séjour faible

Le produit circule par gravité dans les tubes d’échanges en créant un fin film liquide sur les parois intérieures. En faisant varier le débit de liquide, il est possible de contrôler l’épaisseur de ce film liquide, et d'ainsi réduire le temps de séjour du produit.

Coût de fonctionnement réduits

Les coûts de pompage à la tonne traitée sur un évaporateur à flots tombants sont beaucoup plus faibles que ceux d'un évaporateur à circulation forcée.

Investissement réduit

Le coût de construction d’un évaporateur à flots tombants est plus faible, notamment du fait d'une conception compacte (séparateur et laveur en un seul bloc) et de l'absence de coûts de charpente.

Faible moussage

L'évaporateur à flots tombants est très adapté aux produits sensibles au moussage.

Une plus grande sensibilité à l'encrassement

La technologie de flot tombant est plus sensible à l’encrassement, notamment comparée à l'évaporation à circulation forcée.

Elle n'est pas recommandée sur les produits encrassants, proches de la cristallisation ou visqueux.

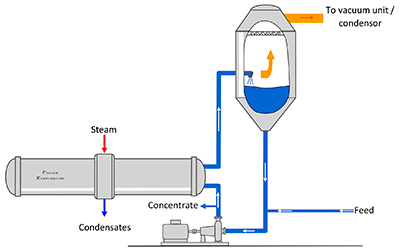

L’évaporateur à circulation forcée est composé d’un échangeur de chaleur, d’un séparateur et d’une pompe de circulation.

Le produit est envoyé vers l’échangeur où il est réchauffé puis envoyé dans le séparateur. Après évaporation, la partie liquide est de nouveau pompée pour être renvoyée vers l’échangeur.

L’évaporateur à circulation forcée est très adapté pour concentrer des fluides visqueux, contenant une part importante de solides en suspension.

Peu sensible à l'encrassement

La pompe de circulation assure une vitesse importante dans les tubes d’échanges, permet de réduire la quantité de dépôts sur les parois et évite l'évaporation et donc le risque de sur-concentration.

Accepte de véhiculer des matières en suspension

Pour les produits proches de la cristallisation : contrairement à l’évaporateur à flots tombants, l’évaporateur à circulation forcée peut accepter des particules en suspension ou la présence de cristaux, sans provoquer d'obstruction des tubes d’échange.

Impact financier

L’investissement initial et l’emprise au sol de ces installations est plus élevé que dans le cas d'un évaporateur à flots tombants, qui sera donc souvent privilégié.

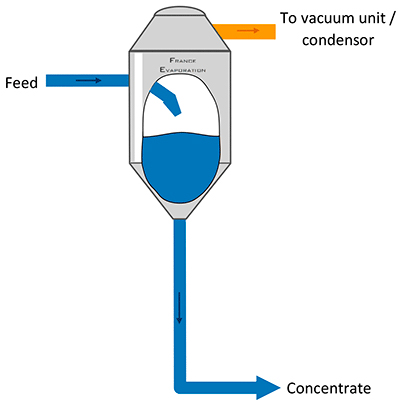

La technologie du Flash Cooling est particulièrement adaptée aux liquides visqueux et sensibles, comportant une part importante de matière sèche. Elle est réservée aux process exigeant une faible quantité d’évaporation par rapport au débit entrant

Le process

Le liquide est envoyé dans un séparateur à une pression plus faible que la température d’ébullition du produit. On obtient avec ce process une diminution rapide de température du produit et une évaporation de l'eau.

Pas d'encrassement

Le flash-cooling produit ainsi une évaporation partielle de l’eau, sans mettre le produit en contact avec une surface d’échange ou autre élément pouvant transmettre de l’énergie. Les problèmes d’encrassement sont inexistants.

Un procédé de complément

Le flash-cooling permet d'obtenir une évaporation, mais aussi de refroidir le produit. En complément d’un autre évaporateur, il est souvent utilisé pour finir la concentration et réduire la température du produit concentré.

Sous-catégories

Evaporation

Le process d'évaporation apporte des réponses à une quasi-infinité de problématiques industrielles liées à la concentration, réduction de volume et aux traitements d’effluents.

Nos équipes travaillent depuis plus de 20 ans à l'élaboration de ces solutions dans de nombreux secteurs industriels : chimie, pharmacie, mines, agroalimentaire, huiles et carburants, traitement de déchets, traitement de l'eau, textile, etc.

Spécialistes expérimentés des process d'évaporation, nos équipes maîtrisent l'ensemble des technologies disponibles et bénéficient d'un retour d'expérience quasi-unique sur le secteur : une expertise précieuse pour définir l'installation la plus pertinente au regard de vos objectifs et de votre budget.

Les unités sont construites à façon et répondent à de nombreuses problématiques.

Cristallisation

France Evaporation a développé une expertise complète des technologies de cristallisation appliquées à de nombreux process industriels : production de composés chimiques et pharmaceutiques, valorisation de co-produits miniers, traitements de vinasses, recyclage, etc.

Cette expertise a donné naissance à plusieurs technologies mises au point dans nos laboratoires et unités pilotes, dont la technologie IFC®, véritable innovation dans le secteur.

Taille et homogénéité des cristaux, efficacité énergétique, coût global, robustesse : nos solutions technologiques s'adaptent à tout type d'objectif industriel et dans les limites imposées de qualité et de budget.

![]() Télécharger la brochure2.44 MB

Télécharger la brochure2.44 MB

Stripping et distillation

Le stripping (appelé aussi distillation) permet la séparation d’un solvant. Cette technologie est souvent utilisée en complément d’une unité d’évaporation pour séparer un solvant des condensats produits.

Les applications les plus courantes étant la séparation d’ammoniaque ou d’un alcool, afin d'améliorer la qualité des condensats.

Efficacité énergétique

Le coût des énergies étant en continuelle augmentation, il est nécessaire d’optimiser les coûts de fonctionnement pour améliorer la rentabilité des unités industrielles et leur viabilité économique sur le long terme.

France Evaporation est un spécialiste de l'optimisation énergétique des installations d’évaporation, cristallisation ou de stripping. Nous intervenons sur tout type d'installation, conçue par nos équipes ou non.

Ces optimisations de performances énergétiques sont toujours mises en place en fonction des sites et nécessitent une étude spécifique, pour déterminer les meilleures solutions techniques.